预制构件如果在存储、运输、吊装等环节发生损坏将会很难补修,既耽误工期又造成经济损失。因此,大型预制构件的存储工具与物流组织非常重要。

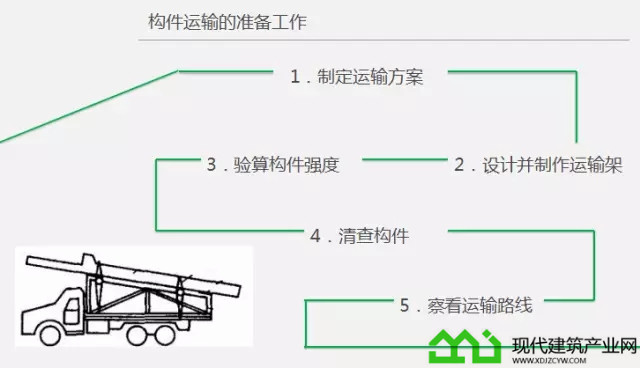

构件运输准备工作

制定运输方案:此环节需要根据运输构件实际情况,装卸车现场及运输道路的情况,施工单位或当地的起重机械和运输车辆的供应条件以及经济效益等因素综合考虑,最终选定运输方法、选择起重机械(装卸构件用)和运输车辆。

设计并制作运输架:根据构件的重量和外形尺寸进行设计制作,且尽量考虑运输架的通用性。

验算构件强度:对钢筋混凝土屋架和钢筋混凝土柱子等构件,根据运输方案所确定的条件,验算构件在最不利截面处的抗裂度,避免在运输中出现裂缝。如有出现裂缝的可能,应进行加固处理。

清查构件:清查构件的型号、质量和数量,有无加盖合格印和出厂合格证书等。

察看运输路线:组织有司机参加的有关人员察看道路情况,沿途上空有无障碍物,公路桥的允许负荷量,通过的涵洞净空尺寸等。如不能满足车辆顺利通行,应及时采取措施。此外,应注意沿途是否横穿铁道,如有应查清火车通过道口的时间,以免发生交通事故。

构件物流运输发展现状

运输车

如今,国外发达国家的物流运输主要采用甩挂运输方式。甩挂运输(Drop and Pull Transport)指的是一辆带有动力的机动车(主车)连续拖带两个以上承载装置(包括半挂车、全挂车甚至是火车底盘上的货箱),将挂车甩留在目的地后,再拖带其他装满货物的装置返回原地,或者驶向新的地点,以提高车辆运输的周转率和方便货主装货的运输方式。

简单来说,甩挂运输就是用一台牵引车将装有货物的挂车运至目的地,将挂车换下后,换上新的挂车运往另一个目的地的运输方式。

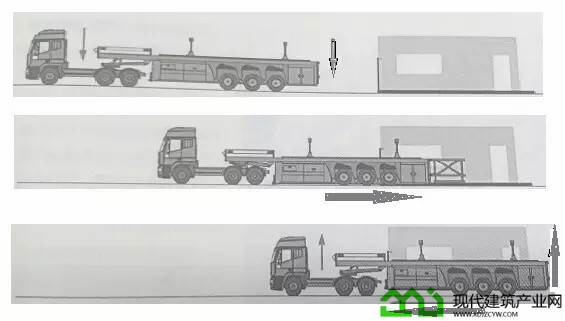

目前,德国LanGendorf(朗根多夫)预制构件运输车就是运用的甩挂运输原理。这种构件运输车通过特殊的悬浮液压系统,安全的装载设计,单人操作,在几分钟内实现装卸,无需起重机;无需等待时间,对货物没有损伤;可以大幅提升物流效率。

▲LanGendorf预制构件运输车装卸原理图

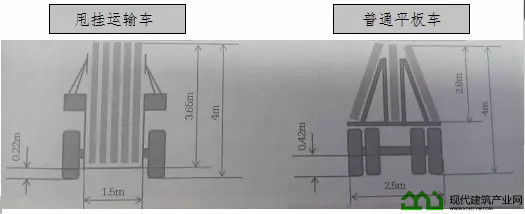

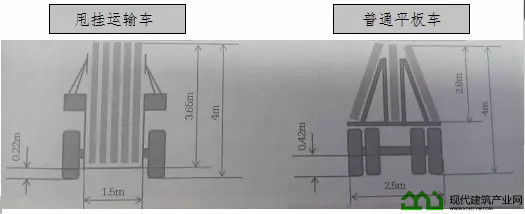

▲甩挂运输车和普通平板车对比

国内现状

与国外先进的甩挂运输相比,我国的运输车还较为落后。运输方式也基本还是以一车一挂为主,远远不能适应甩挂运输发展的需要。

目前,国内预制构件运输主要以重型半挂牵引车为主。其整车尺寸为:长12~17m,宽2.4~3m,高不超过4m。牵引重量在40t以内,动力类型为燃油,且油耗范围在36~50L/100km之间。车速可达119km/h,但一般考虑经济和安全车速为55~85km/h。

▲重型半牵引车

PC构件专用车

PC构件专用运输车安全、高效、可确保运输质量,但也存在运输成本高的明显劣势,这主要是由于预制构件专用运输车售价高,并且配套使用的储存和运输货架需求量大,当项目面积较大时,一次性投资大,投资回报慢。

例如,满足年产量5万立方米的预制混凝土构件厂需要的运输设备一次性投资为1200万~2200万元。如果按照牵引车8折年折扣和专用挂车5年折旧,每立方米混凝土预制构件运输设备摊销约63~73元,远高于采用传统运输车的方式。

构件运输方式

柱子运输方法:长度在6m左右的钢筋混凝土柱可用一般载重汽车运输,较长的柱则用拖车运输。拖车运长柱时,柱的最低点至地面距离不宜小于1m,柱的前端至驾驶室距离不宜小于0.5m。

柱在运输车上的支垫方法,一般用两点支承。如柱较长,采用两点支承柱的抗弯能力不足时,应用平衡梁三点支承,或增设一个辅助垫点。

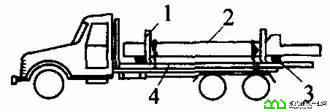

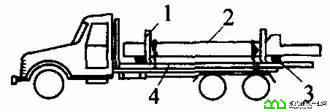

▲载重汽车上设置平架运短柱

▲载重汽车上设置平架运短柱

1-运架立柱;2-柱;3-垫木;4-运架

▲载重汽车上设置空间支架(斜架)运短柱

▲载重汽车上设置空间支架(斜架)运短柱

1-柱子;2-运架;3-捆绑钢丝绳及捯链;4-轮胎垫

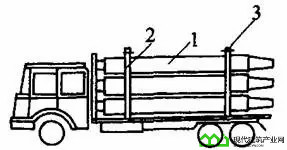

▲载重汽车运框架柱

▲载重汽车运框架柱

1-框架柱;2-运架立柱;3-捆绑钢丝绳及捯链

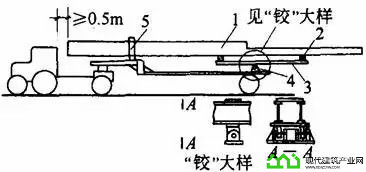

▲用拖车两点支承运长柱

▲用拖车两点支承运长柱

1-柱子;2-捯链;3-钢丝绳;4-垫木

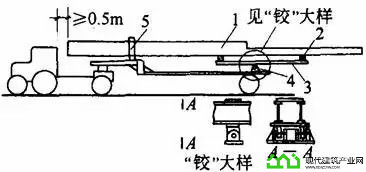

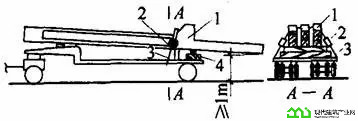

▲拖车上设置“平衡梁”三点支承运长柱

▲拖车上设置“平衡梁”三点支承运长柱

1-柱子;2-垫木;3-平衡梁;4-铰;5-支架(稳定柱子用)

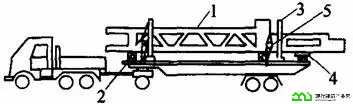

▲拖车上设置辅助垫点(擎点)运长柱

▲拖车上设置辅助垫点(擎点)运长柱

1-双肢柱;2-垫木;3-支架;4-辅助垫点;5-捆绑捯链和钢丝绳

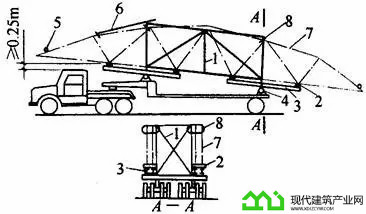

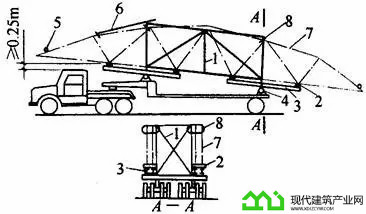

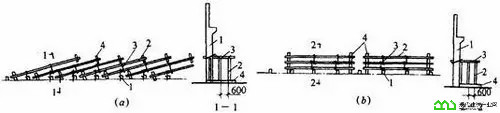

屋面梁运输方法:屋面梁的长度一般为6~15m。6m长屋面梁可用载重汽车运输。9m长以上的屋面梁,一般都在拖车平板上搭设支架运输。

▲载重汽车运6m长屋面梁

1-屋面梁;2-运架立柱;3-垫木;4-捆绑钢丝绳和捯链;5-50mm×100mm方木

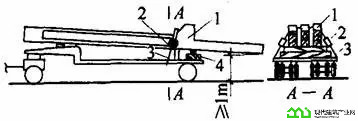

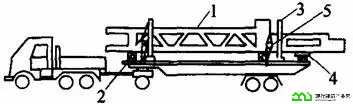

▲拖车运9m以上屋面梁

▲拖车运9m以上屋面梁

1-屋面梁;2-运架立柱;3-垫木

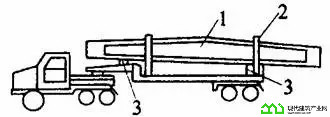

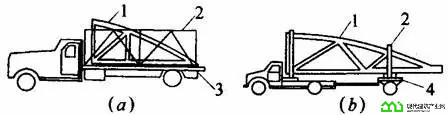

屋架运输方法:6~12m跨度的屋架或块体可用汽车或在汽车后挂“小炮车”运输。15~21m跨度的整榀屋架可用平板拖车运输。

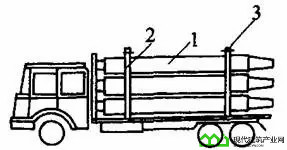

▲载重汽车运屋架块体

▲载重汽车运屋架块体

(a)普通汽车运输;(b)汽车后挂“小炮车”运输

1-屋架;2-钢运架;3-垫木;4-转盘

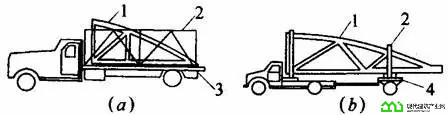

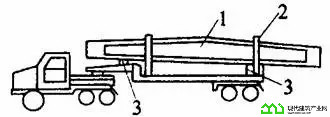

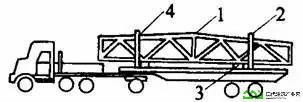

▲平板拖车运输24m以内整榀屋架

1-屋架;2-支架;3-垫木;4-捆绑钢丝绳和捯链

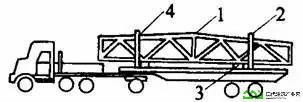

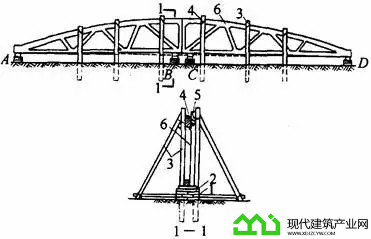

24m以上的屋架,一般都采取半榀预制,用平板拖车运输,如采取整榀预制,则需在拖车平板上设置牢固的钢支架并设“平衡梁”进行运输。装车时屋架靠在支架两侧,每次装载两榀或四榀(根据屋架重量及拖车平板的载重能力确定)。屋架前端下弦至拖车驾驶室的距离不小于0.25m,屋架后端距地面不小于1m。屋架上弦与支架用绳索捆绑,下弦搁置在平衡梁上。在屋架两端用木杆将靠在支架两侧的屋架连成整体,并在支架前端与屋架之间绑一竹竿,以便顺利通过下垂的电线。

▲拖车运输24m以上整榀屋架

▲拖车运输24m以上整榀屋架

1-支架;2-垫木;3-平衡梁;4-铰;5-木杆;6-竹竿;7-屋架;8-捆绑绳索

吊车梁、屋面板等一般规格的构件可参照上述构件运输方式实施。对于一些特殊构件应还应该制定专门的运输方案。

国内预制混凝土构件主要运输方式

立式运输方案:在低盘平板车上按照专用运输架,墙板对你称靠放或者插放在运输架上。对于内、外墙板和PCF板等竖向构件多采用立式运输方案。

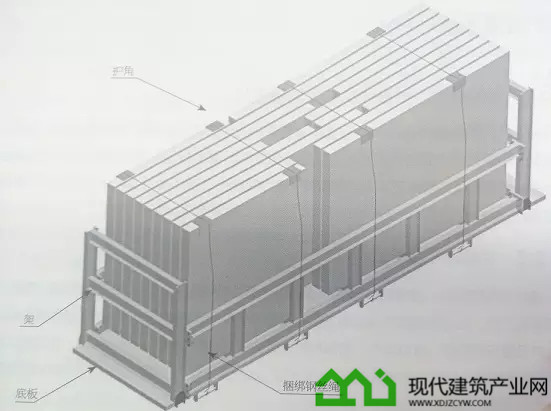

▲构件立装示意图

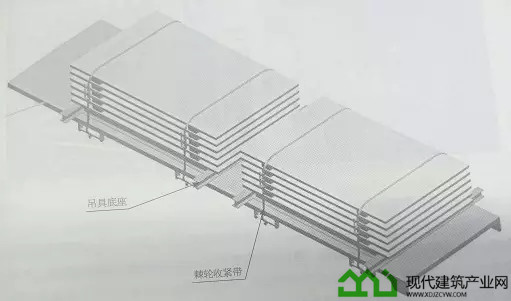

平层叠放运输方式:将预制构件平放在运输车上,一件往上叠放在一起进行运输。叠合板、阳台板、楼梯、装饰板等水平构件多采用平层叠放运输方式。

叠合楼板:标准6层/叠,不影响质量安全可到8层,堆码时按产品的尺寸大小堆叠;预应力板:堆码8~10层/叠。叠合梁:2~3层/叠(最上层的高度不能超过挡边一层),考虑是否有加强筋向梁下端弯曲。

▲构件平装示意图

除此之外,对于一些小型构件和异型构件,多采用散装方式进行运输。

国外预制混凝土构件运输方式

现如今,国外的预制混凝土构件已经采用了储存运输一体化的方式。该方式将在流水线上生产出的构件一块块码放在专用货架上,这个专用货架在工厂内也是储存架,专用货架配合预制构件专用运输车使用,不用再次通过卸和装的过程,直接将构件运往工地,大大减少了构件多次装卸过程中的损坏。

构件放置

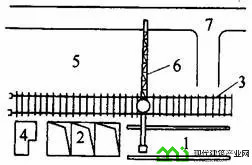

构建堆放场

装配式混凝土构件或在专业构件加工厂生产或在现场就地预制。吊装前,一般都需脱模吊运至堆放场存放。构件堆放场有专用堆放场、临时堆放场和现场堆放场三种。

专用堆放场是指设在构件预制厂内的堆放场。此种堆放场,一般设在靠近预制构件的生产线及起重机起重性能所能达到的范围内。

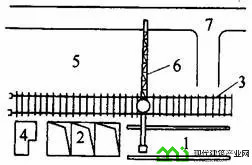

▲大型屋面板堆放场

1-大型屋面板钢模生产线;2-蒸汽养生窑;3-塔吊轨道;

4-锅炉房;5-大型屋面板堆放场;6-塔吊;7-厂区道路

专用堆放场的地面要按照各类构件的几何尺寸和支承点来修建带形基础(混凝土或砖石砌体)。堆置时,应按构件类型分段分垛堆,堆垛各层间用100mm×100mm的长方木或100mm×100mm×200mm的木垫块垫牢,且各层垫块必须在同一条垂直线上。同时要按吊装和运输的先后顺序堆放,并标明构件所在的工程名称、构件型号、尺寸及所在工程部位的列、线号。

▲堆放构件基础布置

1-堆放屋架用基础;2-堆放大型屋面板用基础;3-堆放吊车梁用基础;

4-塔吊;5-塔吊轨道;6-屋架;7-防止屋架倾倒的支撑木

临时堆放场:当混凝土预制构件厂的预制构件生产量很大,设在场内的堆场容纳不下所生产出的构件时,就需设临时堆放场,将所生产的构件临时运入存放。临时堆放场应设在施工现场附近,其平面布置和构件堆放基本要求与专用堆放场相同。

现场堆放场:构件在施工现场预制的场地和构件吊装前运输到现场安装地点就位堆放及拼装的场地。构件的现场预制分为一次就位预制(如柱子按吊装方案布置图一次就位预制)和需二次倒运预制(如屋架在施工现场布置在厂房跨内或跨外预制,起模后需用吊车吊运二次就位或用拖车二次倒运就位)两种方法。现场堆放场内构件堆放的平面布置根据施工组织设计确定。

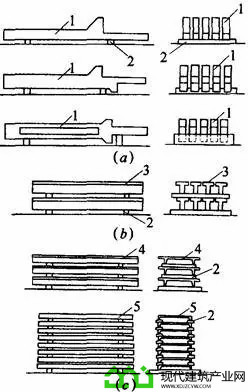

构件堆放方法

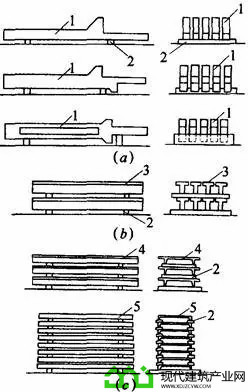

构件堆放根据构件的刚度、受力情况及外形尺寸采取平放或立放。板类构件一般采取平放,桁架类构件一般采取立放,柱子则视具体情况采取平放或立放(柱截面长边与地面垂直称立放,截面短边与地面垂直称平放)。

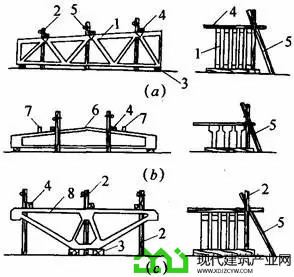

普通柱、梁、板的堆放方法,分别如下图(a)、(b)、(c)所示。

▲1-柱;2-垫木;3-T形梁;4-双T板;5-大型屋面板

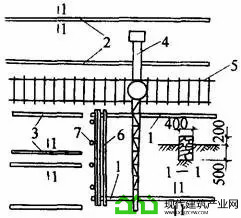

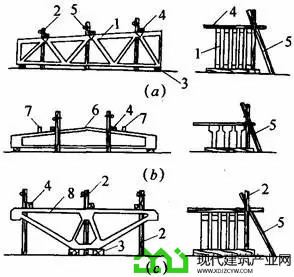

屋架、屋面梁和托架在专用堆放场的堆放方法分别如下图中(a)、(b)、(c)所示。

▲1-屋架;2-支架立柱;3-垫墩;4-横拉木杆;

5-斜撑;6-屋面梁;7-吊环;8-托架

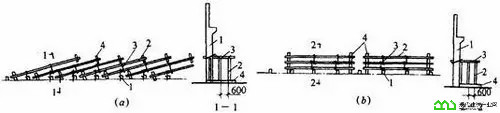

屋架在吊装现场的堆放方法分为斜向排放和纵向排放,分别如下图(a)、(b)所示。

▲1-柱子;2-屋架;3-木杆;4-垫木

国内预制混凝土构件主要存储方式

现目前,国内的预制混凝土构件的主要储存方式有车间内专用储存架或平层叠放,室外专用储存架、平层叠放或散放。

▲车间内专用储存架放置

▲车间内平层叠放

▲室外平层叠放

▲室外散放

构件拼装

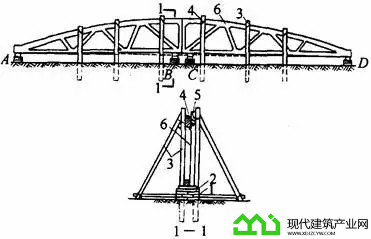

构件拼装有平拼和立拼两种方法。平拼不需要稳定措施,不需要任何脚手架,焊接大部分是平焊,故操作简便,焊缝质量容易保证;但多一道翻身工序,大型屋架在翻身中容易损坏或变形。所以一般情况下,小型构件,如6m跨度的天窗架和跨度在18m以内的桁架采用平拼;大型构件,如跨度为9m的天窗架和跨度在18m以上的桁架采用立拼。立拼,必须要有可靠的稳定措施。

其中立拼法拼装预应力混凝土屋架的示意图如下图所示。

▲1-砖砌支垫;2-方木或钢筋混凝土垫块;

▲1-砖砌支垫;2-方木或钢筋混凝土垫块;

3-三角架;4-8号铅丝;5-木楔;6-屋架块体

控制合理运输半径

合理运距的测算主要是以运输费用占构件销售单价比例为考核参数。通过运输成本和预制构件合理销售价格分析,可以较准确地测算出运输成本占比与运输距离的关系,根据国内平均或者世界上发达国家占比情况反推合理运距。

▲预制构件合理运输距离分析表

在预制构件合理运输距离分析表中,运费参考了北京燕通和北京榆构的近几年的实际运费水平。预制构件每立方米综合单价平均3000元计算(水平构件较为便宜,约为2400~2700元;外墙、阳台板等复杂构件约为3000~3400元)。以运费占销售额8%估计的合理运输距离约为120km。

合理运输半径测算:从预制构件生产企业布局的角度,合理运输距离由于还与运输路线相关,而运输路线往往不是直线,运输距离还不能直观地反映布局情况,故提出了合理运输半径的概念。

从预制构件厂到预制构件使用工地的距离并不是直线距离,况且运输构件的车辆为大型运输车辆,因交通限行超宽超高等原因经常需要绕行,所以实际运输线路更长(以北京五环为例,杏石口桥限高4.2m构件外墙板和车高已过4.5m,车辆需要绕行西六环才能通过)。

根据预制构件运输经验,实际运输距离平均值比直线距离长20%左右,因此将构件合理运输半径确定为合理运输距离的80%较为合理。因此,以运费占销售额8%估算合理运输半径约为100km。

合理运输半径为100km意味着,以项目建设地点为中心,以100km为半径的区域内的生产企业,其运输距离基本可以控制在120km以内,从经济性和节能环保的角度,处于合理范围。

总的来说,如今国内的预制构件运输与物流的实际情况还有很多需要提升的地方。目前,虽然有个别企业在积极研发预制构件的运输设备,但总体来看还处于发展初期,标准化程度低,存储和运输方式是较为落后。同时受道路、运输政策及市场环境的现在和影响,运输效率不高,构件专用运输车还比较缺乏且价格较高。