客服

热线

0575-89176889

关注

微信

关注官方微信

一、前言

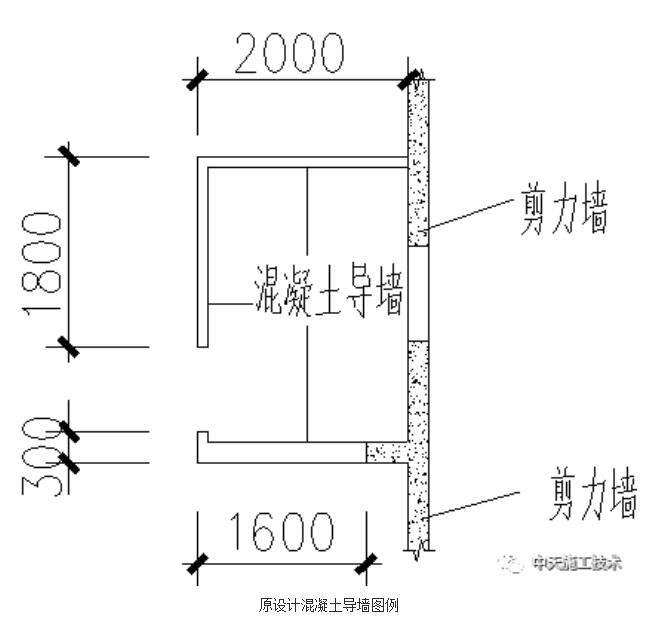

目前,建筑工程施工中卫生间墙体除门口处,一般在砌筑之前要做一道高度不小于200mm的混凝土翻边导墙,传统导墙施工采用二次支模、浇筑混凝土方法,止水效果并不理想,主要质量问题表现在于,一般采用二次结构施工,由于导墙与结构楼板之间存在施工缝,并且浇筑过程中界面处理不到位,造成了卫生间等的墙体根部在后期使用过程中容易出现渗漏或返潮,工程后期处理困难,材料浪费量大,增加工程成本。

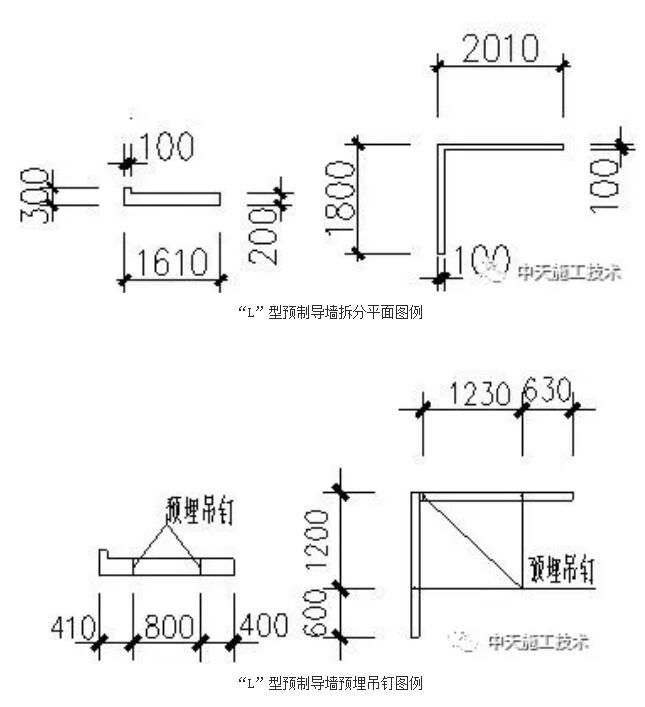

为避免上述传统导墙施工所造成的弊端,在建业花园里2号院和郑州未来华庭等项目中创新性的应用研制的卫生间预制导墙与主体结构同步施工方法,通过到期与楼板结构一次浇筑,避免二次浇筑形成结构施工缝,解决了传统导墙吊模及防水施工效果差的问题,很好的规避了卫生间的根部渗漏风险。

二、特点及适用范围

(一)工法特点

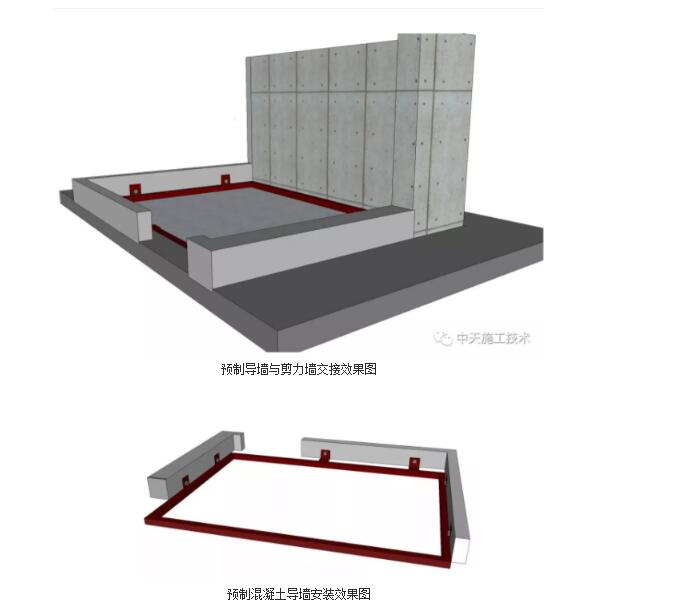

1、预制混凝土导墙预先制成,导墙与楼板结构一次浇筑,减少二次支模,且避免二次浇筑形成结构施工缝,施工简单,速度快,能为工程节省工期与造价。

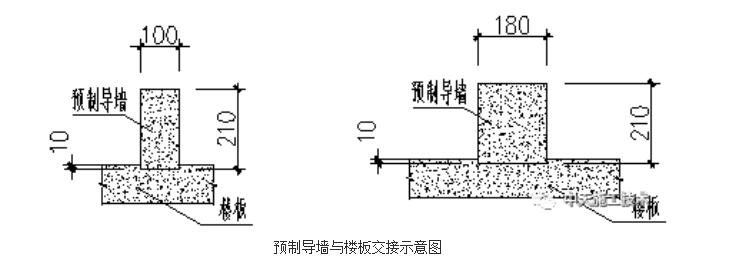

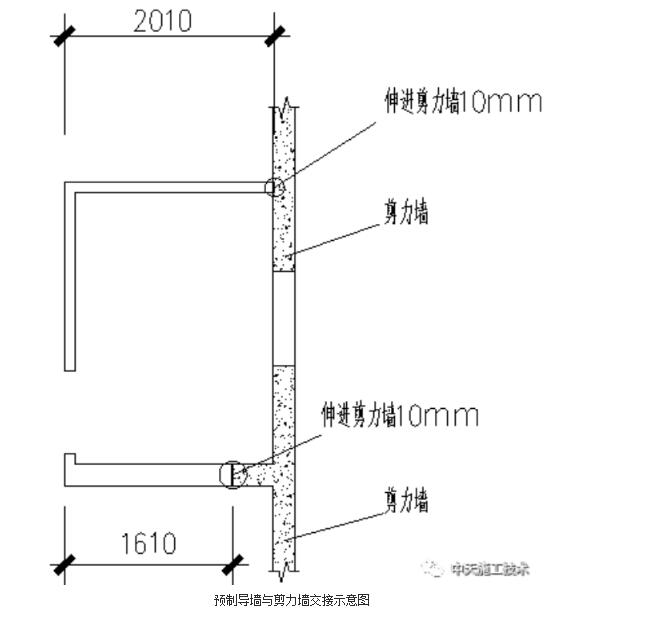

2、质量提升,预制混凝土导墙位于钢筋混凝土楼板上方,两块预制混凝土导墙分别设置在卫生间的四周,两块相接的预制混凝土预埋至楼板内,与现浇混凝土楼板合为一体,预制混凝土导墙之间防水性更好,解决了吊模及防水效果差的问题,提升了施工质量。

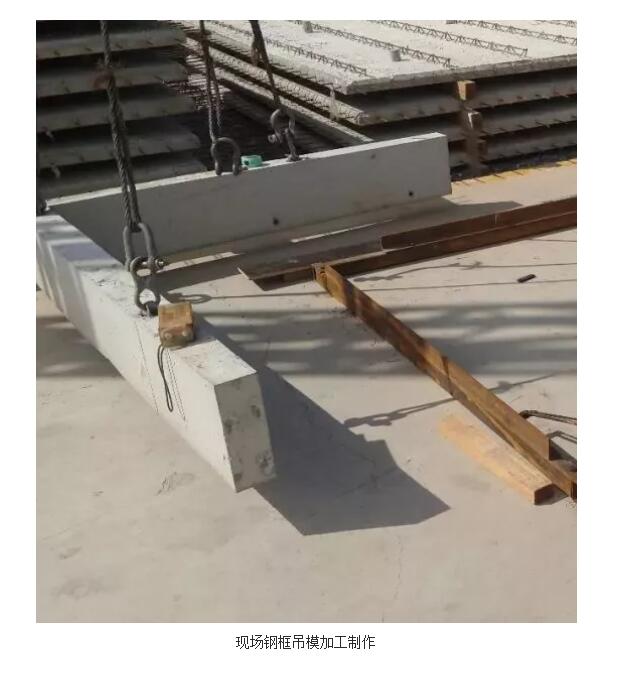

3、绿色施工,卫生间预制导墙工厂加工,现场吊装,现场无湿作业,可有效控制因二次施工造成的污染。

(二)适用范围

适用于建筑工程中规定做混凝土翻边导墙的厨房和卫生间等。

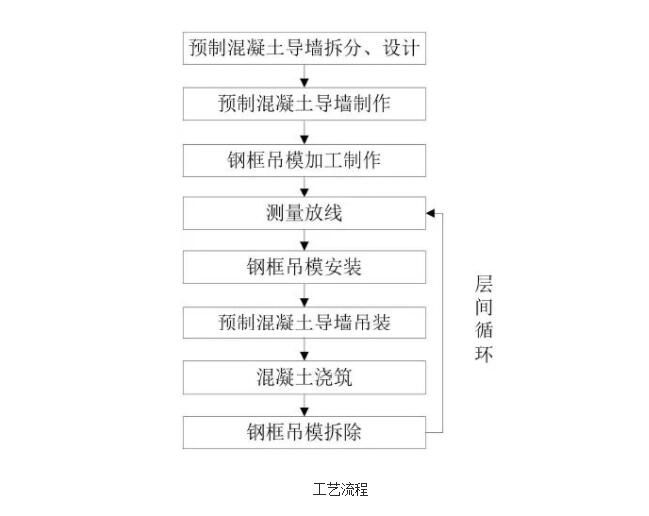

(三)工艺流程

(四)效益分析

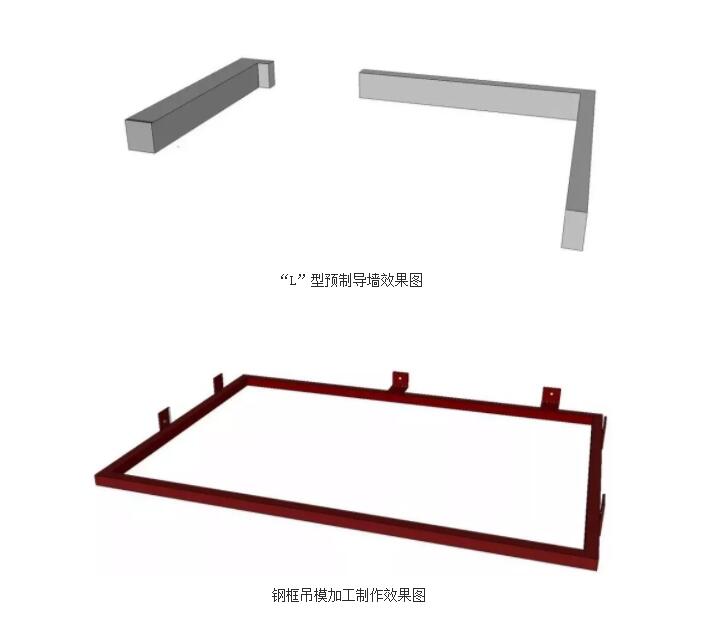

本工法采用的预制混凝土导墙,保证导墙阴阳角垂直度的同时,避免了现浇混凝土导墙与主体结构一次浇筑或二次浇筑带来的支模困难,且预制混凝土导墙与主体结构同步施工避免了二次零星施工、重复施工,消除了二次施工造成的污染,增强了止水墙与楼板的整体性,提高了结构自防水的能力,降低了后期修补成本,符合当代“节能减耗、低碳环保”的理念。

在施工条件相同的情况下,投入1套定型化预制导墙模具为:1500元/套,吊钉1.5元/个,定位螺栓0.8元/个。经济效益分析时暂不考虑混凝土消耗量因素,则:采用预制导墙施工时每个卫生间共需6个吊钉、6个螺栓,本工程1#楼、2#楼、3#楼共33层,每层各8个卫生间,每栋楼2套模具,模具成本推销到每个卫生间约为:2×1500÷33÷8=11.36元;预制导墙综合人工消耗量需1个工日,每人工200元,则每个卫生间成本为:6×1.5+6×0.8+1×200+11.36=225.16元;采用普通模板板浇筑卫生间反坎,每个卫生间凿毛清理需0.2个人工,支模拆模需0.8个人工,混凝土浇筑、养护需0.5个人工,每个卫生间耗费模板费用约为5元,则每个卫生间成本为:0.2×240+0.8×300+0.5×300+5=444元。

本工程1#楼、2#楼、3#楼共33层,每层各8个卫生间,则节省成本为:3×33×8×(444-225.16)=173321.28元。

采用预制好的混凝土导墙,吊装便捷,大大节省了工人的操作时间,提高了工效。

采用钢框吊模,周转利用率高,能准确定位,且降低了传统加固模式下材料损耗率,节省费用。

采用预制混凝土导墙与主体结构同步施工技术,混凝土构件观感质量较好,有效保证了结构构件截面尺寸,减少后期因胀模所需的打凿及修补的费用。

上一篇:混凝土装配式住宅施工技术要点

下一篇:已经是最后一篇了